一文了解晶圆级封装中的垂直互连结构

随着电子产品需求的不断提升,半导体封装技术的发展已经从2D 结构发展到2.5D 乃至3D结构,这对包括高密度集成和异质结构封装在内的系统级封装(System in Packaging, SiP)提出了更高的要求。以当下热门的晶圆级封装为切入点,重点阐述并总结目前在晶圆级封装结构中出现的3 种垂直互连结构:硅通孔(Through Silicon Via,TSV)、塑封通孔(Through Molding Via,TMV)、玻璃通孔(Through Glass Via,TGV)。这3 种垂直互连结构也是业内公认的推进三维集成封装的关键技术。

21 世纪初,晶圆级封装技术实体问世,起初晶圆级封装依靠其封装尺寸小型化、低成本和高性能的优势在市场应用中获得认可,但随着用户需求的不断提升,移动设备向高集成化、轻量化以及智能化的趋势发展,对先进封装提出了更高的要求。2010 年之后,封装技术有了质的突破,在封装体的纵向和横向上取得显著成效,出现了扇出型封装、多芯片异构集成封装、三维异质集成封装以及将所有封装形式和结构融合于一体的系统级封装。

作为上下互连的中介层结构,垂直互连结构对三维封装集成能力以及实现系统整合具有不可替代的作用,其中硅通孔(Through Silicon Via,TSV)、塑封通孔(Through Molding Via,TMV) 和玻璃通孔(Through Glass Via,TGV)互连结构在近些年的先进封装领域中是最为普遍的结构,通过垂直互连提高了封装体的高密度互连能力,使得集成度更高、传输速率更快、寄生干扰更小、高频特性更优越。

TSV 垂直互连结构

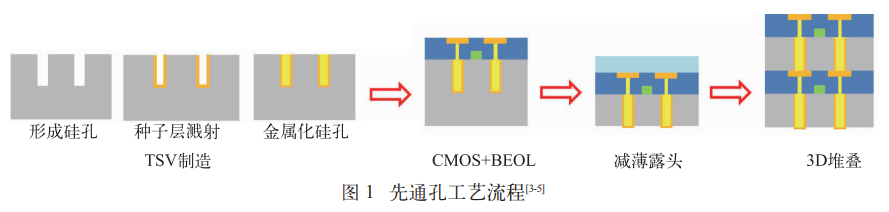

根据硅通孔在工艺制程中形成的顺序,TSV 结构可以分为先通孔工艺(Via First)、中通孔工艺(Via Middle)和后通孔工艺(Via Last)。其中后通孔工艺还分为正面后通孔工艺和背面后通孔工艺。

TSV 技术被看做是一个必然的互连解决方案,也是目前倒装芯片和引线键合型叠层芯片解决方案的很好补充。TSV 结构能够使芯片在三维方向堆叠的密度最大,外形尺寸最小,并且大大提升芯片传输速度并降低功耗。因此,业内人士将TSV 技术称为继引线键合(Wire Bonding)、载带自动焊(TAB)和倒装芯片(FC)之后的第四代封装技术。

但是TSV 技术的发展也不可避免地存在一些问题亟待解决,首先是超薄硅圆片技术,其次是高密度互连的散热问题,再者是3D封装与目前封装工艺的兼容性问题,包括兼容的工艺设备和工具,这涉及到成本问题,且未形成一套统一的行业标准以及系统的评价检测体系。

TMV 垂直互连结构

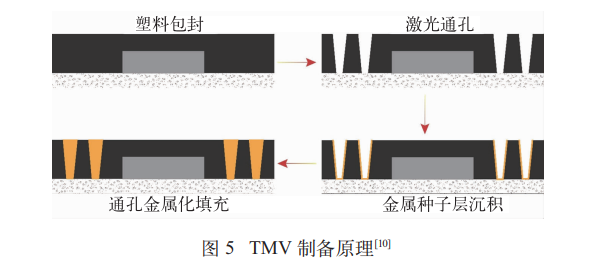

TMV 结构的制备原理较为简单,如图5所示,即经过塑封工艺后,利用激光钻孔的方式在塑封体中制备垂直通孔,通孔的底部连接金属。随后,通过溅射和电镀工艺在通孔中填入导电材料,辅助以打线键合及回流焊工艺实现逻辑与内存组件的三维互联。

TMV 技术作为众多3D 垂直互联方案的一种,填补了倒装以及TSV 封装技术等高端市场以外的空白。

TGV 垂直互连结构

随着封装体的集成度不断提高,系统级封装和3D异质结构的复杂性以及器件加工工艺和材料特性能力等的需求,加之TSV/TMV 互连结构本身也存在局限性,所以在2.5D 和3D 封装领域必然出现不同路线的工艺和材料方案,以弥补市场需求。

在2010 年第60 届电子元件和技术会议上,来自德国费劳恩霍夫可靠性和微集成研究所的迈克尔博士,与专业的玻璃材料制造商肖特公司联合,首次提出了TGV 技术概念,提出玻璃通孔在工艺稳定性、制程成本以及射频和微波电性能方面相对于硅通孔较为优越。

在随后的几年里,业界诸多专家学者对玻璃及TGV 结构的应用进行了深入的拓展和探索研究,国内以厦门云天半导体科技有限公司为首,国外以肖特、博世公司为首,在应用领域不断挖掘,目前已知在MEMS 封装、3D IC 转接板以及IPD集成和射频元器件工艺方面的尝试均取得了非常不错的效果。尤其在2015 年之后,由于5G 毫米波概念慢慢进入人们的视野,业内诸多专家学者和无线通讯以及信号基站制造商针对使用玻璃为载体的TGV 结构工艺,探索其在高频信号下的传输性能,最后因玻璃具备电阻率较高、高信号隔离、低介电损耗的特性取得了非常优秀的成果。而TSV 工艺结构中的半导体硅材料,在电场或磁场影响下载流子会移动从而影响电路信号,所以以玻璃为载体的TGV 工艺结构在毫米波产品应用中更优于TSV 结构。

TGV 结构及相关技术在光通信、射频、微波、微机电系统、微流体器件领域有广泛的应用前景。此外,因为玻璃的物理特性可控,工艺中无需制作绝缘层,降低了工艺复杂度和成本,所以在未来三维异质集成中,TGV 结构被认为是替代TSV 结构的理想解决方案。

TGV 结构工艺

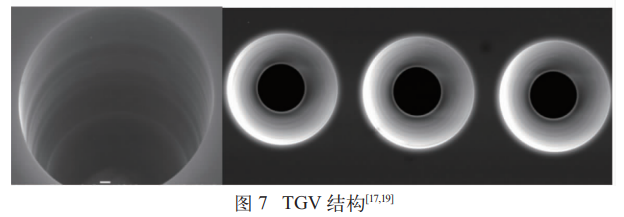

对于TGV 互联结构的一大挑战就是如何快速且经济地形成大批量结构通孔(如图7所示)。TGV 结构的通孔形成方法和TSV结构相比,虽然最终目的是一样的,都是完成封装体内部结构的垂直互联作用,但因玻璃和硅材料本身还是存在不小的差异,所以工艺制程上又存在区别,目前为大家熟知的TGV 结构中通孔形成的方式有超声钻孔、喷砂工艺、湿法刻蚀、深反应离子刻蚀DRIE、激光钻孔、聚放电工艺FED、光敏玻璃感光成形以及采用激光诱导深度蚀刻LIDE。

传统的喷砂法、湿法刻蚀法都存在一定的局限性,深反应离子刻蚀的效率十分低下。激光钻孔是较为适用的方法,因其成本低且覆盖范围广赢得了业界的关注。激光钻孔根据波长和类型分为好几类,其中有波长从1 μm 短波激光到10.6 μm 的CO2 激光,还有具备紫外波长的准分子激光。CO2 激光因其工艺质量和效力不高而被否定,而基于准分子激光和聚放电工艺技术的TGV 通孔效力可达每秒上千个玻璃通孔。

乐普科激光电子股份有限公司及厦门云天半导体科技有限公司分别在2014 和2019 年对激光诱导刻蚀工艺进行介绍和深度研究,被认为是目前对TGV 通孔成形最有效的方式。其工艺步骤主要为两步:第一是用皮秒激光去改性基底玻璃,第二步使用10%的HF 去做玻璃刻蚀从而形成玻璃通孔。这一工艺被厦门云天半导体科技有限公司称之为LaserInduce Deep Etching,其形成的玻璃通孔可以获得较高的深宽比,同时没有碎屑和裂纹,工艺具有良好的稳定性,且深入研究表明此工艺如果使用材质是硅玻璃,其垂直通孔形成后表面将更为光滑。LPKF 激光所进行的玻璃改性的处理速度为每秒大约5000 个玻璃通孔,TGV 的直径可达10~50 μm,节约了大量的工艺时间并保证了工艺能力。

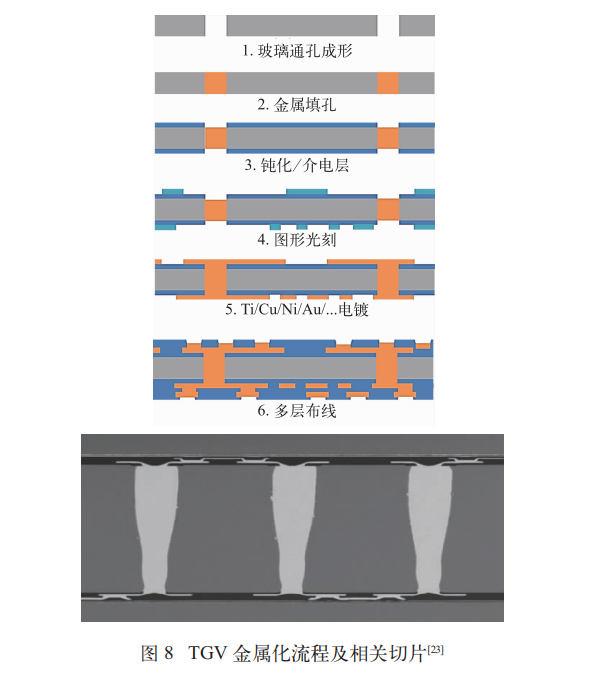

形成玻璃通孔只是TGV 结构工艺过程的一部分。填孔和金属化布线是接下来不可或缺的工作。TGV 结构转接板基本流程为:在玻璃通孔完成之后进行通孔电镀,之后再进行介电层和布线层以及金属化层等类似TSV 结构的工艺制程。TGV 金属化流程及相关切片如图8 所示。

TGV 技术优劣性及挑战

玻璃通孔技术虽然有诸多优势,但同时也存在着多方不足。一是现有的方法虽然可以实现TGV 结构,但有些方法会损伤玻璃,且造成表面不光滑;二是大多数加工方法效率低,没法大规模量产;三是TGV 结构的电镀成本和时间相比TSV 结构略高;四是玻璃衬底材质表面的黏附性较差,容易导致RDL 金属层异常;五是玻璃本身的易碎性和化学惰性给工艺开发带来了难度。还有就是此技术对于市场而言还属于相对新兴的技术,虽然已有不错的反响,且市场规模在逐年扩大,但市场需求和应用生态还没有产生很大的改变,有待未来进一步的发展。

TSV、TMV、TGV 结构都有各自的优点和缺点,没有一种通孔结构可以完美应用于各种高密度高维度集成封装。TSV 结构在半导体电子存储和CIS 领域有相对明显的优势,但材料兼容性不高、工艺成本高昂。TMV 结构则工艺简单、成本低廉,具有较高的经济实用性,但工艺技术能力的应用处于相对低端封装领域。TGV 结构虽在射频和微波传输方面有更大的优势,但是材料工艺有局限性。3 种垂直互连结构具体如何运用,还要结合具体的实际应用需求,以使得封装结构更合理,优点更多,性能更突出。同时,未来还需持续优化各个垂直互连结构,改进各垂直互连结构的工艺方法,进一步完善高密度集成封装技术。