制作金属电极的过程

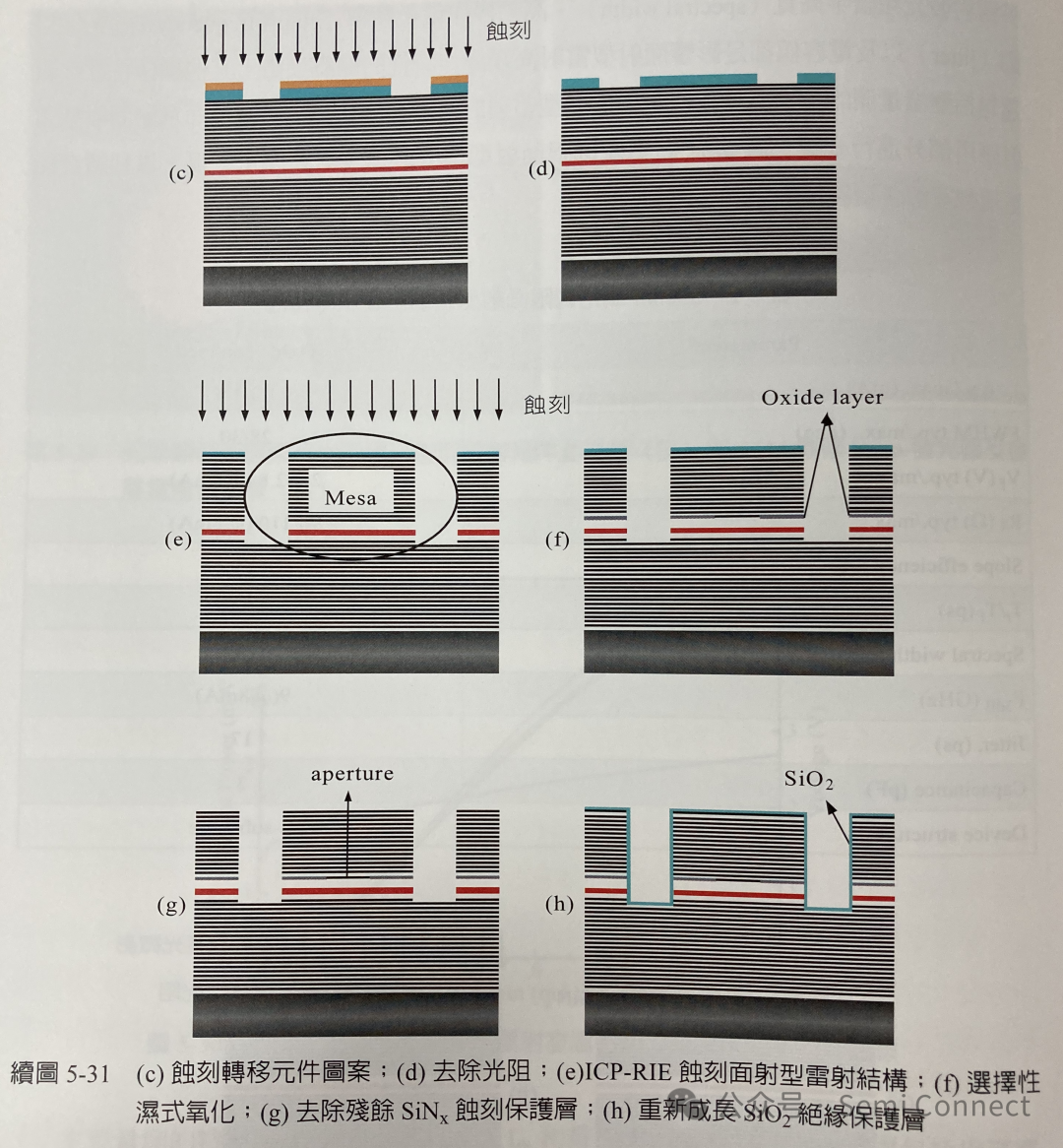

在完成选择性氧化制程后,通常会将蚀刻后残留在磊晶片表面继续作为氧化制程保护层的SiO2或SiNx以RIE蚀刻去除,然后再将样品放入PECVD重新成长SiO2或SiNx表面披覆层(surface passivation)以保护元件不受外界环境水氧侵袭同时提供电性绝缘,典型的制程参数为反应腔体中通入氮气稀释之5%矽烷(SiH4),流量160 sccm,笑气(N2O)流量710 sccm,RF功率20W,压力500mTorr,制程温度300°C,成长时间5分钟,总厚度为200nm。

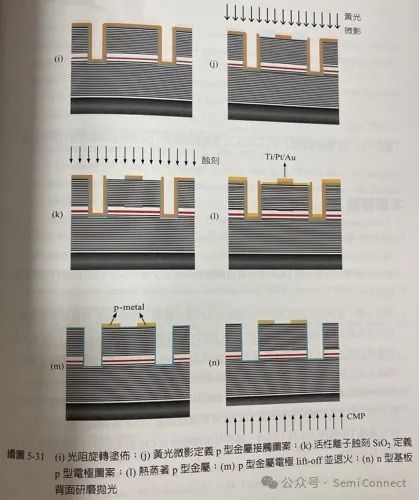

接下来就可以经由黄光微影制程定义出欲镀上金属电极的图案后,将样品进行RIE触刻以去除不必要的SiO2或SiNx绝缘层暴露出下方面射型雷射磊晶片最表面重掺杂的欧姆接触层(ohmic contact layer),以便进行p-型导电电极之制作。完成绝缘层蚀刻后,将样品以盐酸或氨水的稀释液浸泡以去除表面自氧化层,再放入热蒸着机(thermal evaporator)或溅镀机(sputter)、电子束蒸镀机(electron beam evaporator)以蒸镀金属电极,一般常用于与p型砷化镓材料形成欧姆接触的金属有金锌(AuZn)合金,或者分层镀上Ti/Pt/Au亦可作为p-型导电电极。蒸镀金属完成后将样品放入丙酮中以超音波震荡去除光阻及其上方不必要的金属(metal lift-off),然后再置入炉管以温度420°C通氮气进行退火五分钟以形成导电特性良好的欧姆接触。

通常p型金属电极尺寸并不足以供后续元件封装打线(wire bonding)用途,因此需要另外再进行打线电极(bonding pad)的制作,方法大致上与p-型电极的制作一样,同样以黄光微影制程定义出打线电极图案,然后再分层蒸镀金属Ti/Au作为打线电极,蒸镀完毕后取出样品放入丙酮中以超音波震荡去除不必要的金属,即可完成打线电极。

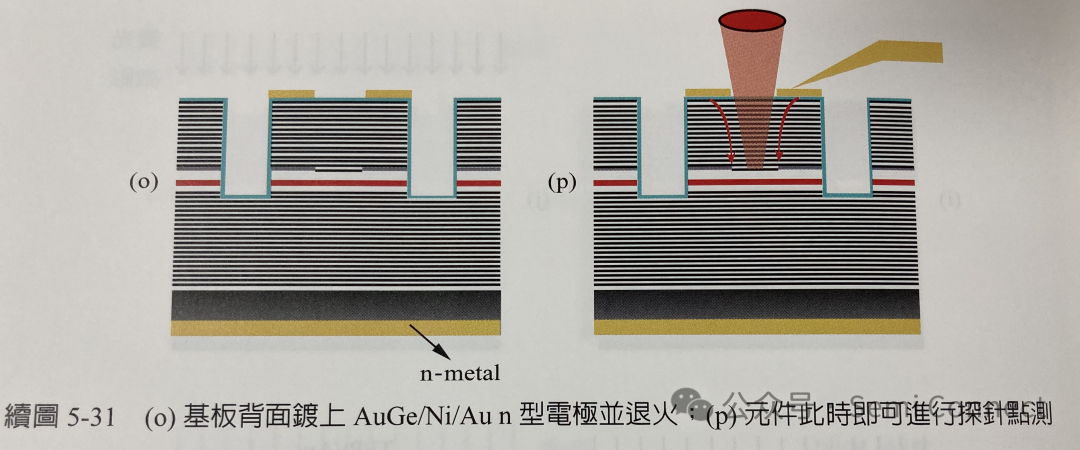

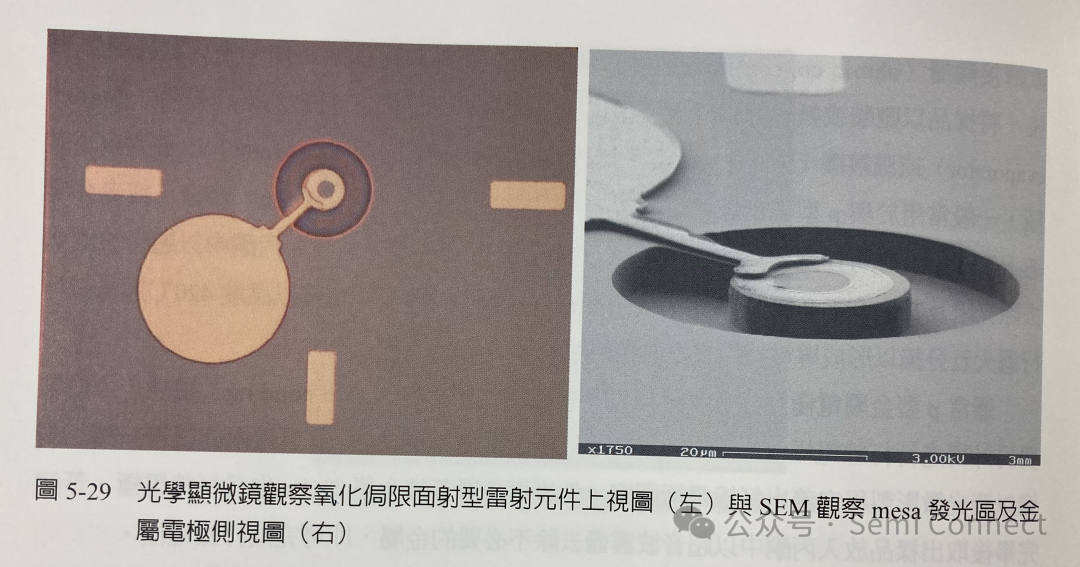

为了降低元件的串联电阻,一般在进行n-型电极制作之前会先将基板背面利用化学机械研磨抛光(chemical mechanical polishing, CMP)方式磨薄,基板磨薄除了可以减少串联电阻外,也利于后续元件切割封装。磨薄并去除表面氧化层后,同样利用金属蒸镀机台分层镀上AuGe/Ni/Au作为n-型导电电极,蒸镀完毕后同样进行退火五分钟,即可形成良好的欧姆接触电极。上述金属电极制作方法适用于高掺杂的导电DBR与导电基板,可以形成垂直式结构借由磊晶层最表面的金属电极注入电流一路向下传递到基板背面的金属电极。基本上到p型及n型电极完成时,面射型雷射就可以进行探针点测确认操作特性或进行元件筛检,下图5-29即为完成制程的氧化局限面射型雷射显微影像。

通常面射型雷射最重要的操作特性就是输出功率对电流及电压关系(light outputpower-current-voltage, LIV curve),下图5-30即为同一批制程所制作的850nm氧化局限面射型雷射LIV特性曲线,从图中可以观察到输出功率在操作电流约1.3mA时光输出功率开始急遽上升,显示元件已经达到雷射操作阈值增盆,因此其阈值电流即为1.3mA,同时在操作电流15mA时雷射输出功率达到最大值约6mW,透过IV特性曲线也可以计算出元件串联电阻,其他面射型雷射操作特性重要参数如表5-2所列。

主要量测的特性除了上述的阈电流Ith和最大输出功率以外,通常还包括半高宽(full width at half maximum, FWHM)发散角、顺向电压值Vf、串联电阻Rs、斜率效率(slope efficiency, S.E.)、上升时间和下降时间 (rise time/ fall time, Tr/Tf)分别为雷射在被脉波激发时从最大峰值功率的10%上升到90%以及从90%下降回10%所需的时间,另外雷射发光频谱半高宽(spectral width)、高频操作截止频率(cutoff feguency,f3dB)、抖动(jitter)以及电容值都是影响面射型雷射高频操作特性的关键参数,其他操作特性参数还包括变温量测的特性温度以及单模面射型雷射的旁模抑制比等,将在下面章节面射型雷射应用部分进行介绍。图5-31将氧化局限面射型雷射制程步骤图像化呈现,以利读者能更清楚理解各项制程的目的。